O型圈密封件应用十分广泛,主要用于静密封和 动密封、静密封包括箱盖密封、轴承外圈密封等,动密封包括 活塞密封(常用 格莱圈 具有巨大优势), 活塞杆密封, 旋转密封等。一般来说,静密封可靠性高,故障较少,而动密封工作条件相对较差,较容易发生故障。下面介绍O形圈的主要失效现象、原因及措施:

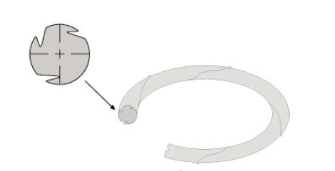

1、安装切肉:

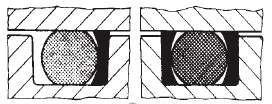

如果在安装过程中发生切肉,如下图,切肉位置的压缩量减少或断裂,就无法保证O形圈正常工作。

产生原因: ①安装穿过螺纹或尖角时损伤;②装配倒角不足;③安装过程中扭曲或挤压;④O形圈润滑不当;⑤O形圈尺寸或O形圈槽尺寸不当(如压缩量过大或O形圈槽变形空间不够等)

措施: ①安装时盖住螺纹或棱边倒角;②设计15-20°装配倒角;③正确安装:O形圈泡油安装或安装后抹平;④安装前润滑O形圈(如泡油);⑤使用尺寸合适的O形圈和合理的O形圈槽设计;

2、膨胀

通常由于O形圈材料与润滑油之间不相容,O形圈吸收了过量的润滑油,使得O形圈膨胀后材料物理性能下降、过盈量变大,导致异常挤压,如下图。

产生原因: O形圈材料与润滑油不兼容;

措施: 选用兼容润滑油的O形圈材料;

3. 压缩变形:

是指O形圈挤压一段时间后,发生了塑性变形,如下图,无法恢复到原始状态。

产生原因: ①使用了抗永久变形性能较差的材料;②过盈量设计不当导致挤压过多;③温度过高,材料老化;④O形圈因润滑油不相容而膨胀;

措施: ①使用抗永久变形性能好的材料;②设计合理的过盈量;③降低系统温度;④选用兼容润滑油的O形圈材料;

4、磨损:

通常发生在动密封情况。磨损会刮擦掉密封面,使得O形圈的压缩量减少或断裂,如下图,无法达到密封效果。

产生原因: ①与O形圈接触的运动表面粗糙度不良;②O形圈润滑不当:③润滑油污染(灰尘/金属粉末等);④运行速度过高;

措施: ①运动表面粗糙度满足0.8~1.6Ra;②改善润滑(装前可以泡油或抹润滑脂,长寿命可以考虑油脂的补充润滑);③做好结构密封,使用更耐磨的密封材料;④选择更好材料或优化润滑或降低运行速度;

5、爆炸减压:

通常在高压应用场景中,气体可能会被困在O形圈材料中。当系统压力降低时,滞留在O形圈内的气体膨胀并导致O形圈表面开裂或起泡,如下图;

产生原因: 系统压力迅速降低;

措施: 增加压力释放时间,使用具有改善气体渗透性能的材料;

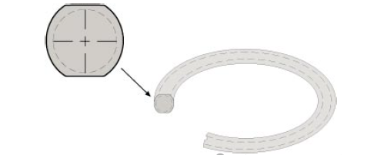

6、扭曲:

通常在长冲程运动场景中发现,当密封件停止沿着密封表面滑动并开始滚动,使用后拆检发现O形圈扭曲,表面出现深螺旋切口,如下图,导致密封失效或O形圈断裂;

产生原因: ①间隙设计不合理;②密封润滑不足;③表面粗糙度差(轴截面);④冲程速度太慢;⑤O形圈安装扭曲;⑥O形圈材料太软;

措施: ①合理设计压紧方向和变形方向间隙;②改善O形圈润滑;③动态密封面粗糙度要求0.8-1.6Ra;④采用矩形横截面密封圈;⑤正确安装:O形圈泡油安装或安装后抹平;⑥使用更硬的O形圈材料;

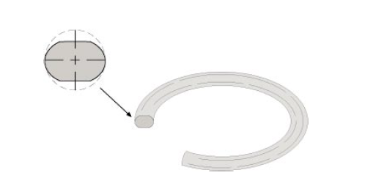

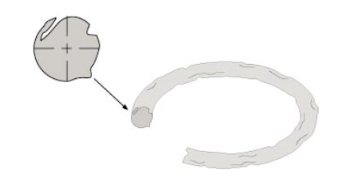

7、挤压:

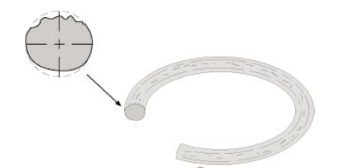

在高压应用场景(这里高压是指腔内外的压差大)中,O形圈有可能被压入腔体的配合面,由此造成O形圈的低压侧呈现出“咀嚼”或“啃咬”的外观损伤,如下图。在极端的某些情况下,超过50%的O形圈可能会从低压侧被挤出;

产生原因: ①腔体配合面间隙过大;②压力过大;③O形圈材料太软;④O形圈材料与润滑油不兼容;⑤压盖设计或加工不当,O形圈槽口尖角;⑥O形圈横截面不正确;

措施: ①减少腔体配合面的间隙;②使用O形圈挡圈(如下图);③使用更硬或更兼容的密封材料;④选用兼容润滑油的O形圈材料;⑤棱边设计和加工倒角;⑥选择合理的O形圈尺寸和合理的O形圈槽尺寸设计;